燒成鎂鈣砂和電熔鎂鈣砂合成工藝以及性能對比

發布(bu)日期:2022-02-05 瀏(liu)覽(lan)次數(shu):40885鎂鈣砂是指按給定的CaO/SiO2比值釆用合成工藝制得的鎂鈣質耐火原料。亦稱高鈣鎂砂。用于制造鎂鈣磚。隨著煅燒溫度的提高,可使C4AF百分布在方鎂石晶粒之間逐漸集聚到方鎂石晶粒夾角空隙處,致使磚的高溫強度提高。合成鎂鈣砂雖然(ran)比普(pu)通鎂(mei)磚用(yong)(yong)砂(sha)(sha)的含(han)鈣(gai)(gai)量高得(de)多,但由于無(wu)游離CaO3,制磚工(gong)藝(yi)與普(pu)通鎂(mei)磚相同,仍(reng)然(ran)可用(yong)(yong)亞硫酸紙(zhi)漿廢液作結合劑。鎂(mei)鈣(gai)(gai)砂(sha)(sha)根據生(sheng)產(chan)工(gong)藝(yi)的不同,可分為燒結鎂(mei)鈣(gai)(gai)砂(sha)(sha)和(he)電熔鎂(mei)鈣(gai)(gai)砂(sha)(sha)兩種(zhong),

下(xia)文中(zhong),我們將(jiang)總結兩種(zhong)鎂鈣砂(sha)各(ge)自的合(he)成工藝,從而了解兩種(zhong)工藝的不同之處(chu)。

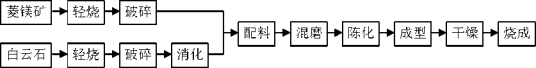

1、燒結鎂鈣砂的(de)合成

以輕(qing)(qing)燒(shao)(shao)高純白(bai)云石和(he)高純菱鎂(mei)(mei)(mei)礦為(wei)原(yuan)(yuan)料(liao)(liao),并嚴格(ge)控(kong)制工(gong)藝條件,可(ke)以在(zai)中(zhong)溫隧道窯(yao)或(huo)堅窯(yao)中(zhong)制得致密(mi)的(de)、性能良好(hao)的(de)合成鎂(mei)(mei)(mei)鈣(gai)砂。燒(shao)(shao)結(jie)鎂(mei)(mei)(mei)鈣(gai)砂的(de)合成一(yi)般采用二步(bu)(bu)煅(duan)燒(shao)(shao)法工(gong)藝:輕(qing)(qing)燒(shao)(shao)壓坯死燒(shao)(shao)。輕(qing)(qing)燒(shao)(shao)的(de)目的(de)在(zai)于活化晶(jing)格(ge)。輕(qing)(qing)燒(shao)(shao)是指在(zai)原(yuan)(yuan)料(liao)(liao)燒(shao)(shao)結(jie)的(de)溫度(du)(du)(du)范圍內,以較低的(de)溫度(du)(du)(du)焙燒(shao)(shao),使原(yuan)(yuan)料(liao)(liao)完(wan)成一(yi)部分(fen)物理化學(xue)反應,增(zeng)加晶(jing)格(ge)缺陷,從而提高活性,促進(jin)燒(shao)(shao)結(jie)。輕(qing)(qing)燒(shao)(shao)溫度(du)(du)(du)對原(yuan)(yuan)料(liao)(liao)的(de)活性影響很大,它直接關系到(dao)最終熟料(liao)(liao)的(de)燒(shao)(shao)結(jie)溫度(du)(du)(du)與(yu)體(ti)積密(mi)度(du)(du)(du)。白(bai)云石和(he)菱鎂(mei)(mei)(mei)礦的(de)更(geng)佳輕(qing)(qing)燒(shao)(shao)溫度(du)(du)(du)約為(wei)900℃。死燒(shao)(shao)是在(zai)更(geng)高溫度(du)(du)(du)下進(jin)行(xing)的(de)一(yi)種燒(shao)(shao)結(jie)方(fang)法。鎂(mei)(mei)(mei)鈣(gai)砂一(yi)般在(zai)1700?1800℃下進(jin)行(xing)煅(duan)燒(shao)(shao)。合成燒(shao)(shao)結(jie)鎂(mei)(mei)(mei)鈣(gai)砂的(de)二步(bu)(bu)煅(duan)燒(shao)(shao)工(gong)藝見圖1。

為了獲得致密度(du)高,性能良好的燒結鎂(mei)鈣砂,各工藝參數須(xu)受到嚴格控制(zhi),分(fen)為以下(xia)幾(ji)個方面

(1)消化處理

輕燒(shao)白云石需(xu)(xu)要(yao)提前加水充(chong)分消(xiao)化(hua)(hua),因為氧化(hua)(hua)鈣非(fei)常容易水化(hua)(hua)產生氫氧化(hua)(hua)鈣和(he)發生體(ti)積膨脹,而且輕燒(shao)白云石屬于多孔聚集體(ti),難(nan)以(yi)燒(shao)結(jie)(jie),導致成型坯體(ti)粉化(hua)(hua)。一般(ban)消(xiao)化(hua)(hua)需(xu)(xu)要(yao)加水40wt%?45wt%。消(xiao)化(hua)(hua)在剛(gang)開始15min內(nei)最為劇烈,到60min時已基(ji)本完成。這時,鎂鈣砂的燒(shao)結(jie)(jie)性能(neng)更好(hao),再增加消(xiao)化(hua)(hua)時間,對燒(shao)結(jie)(jie)性能(neng)的影響不大(da)。

(2)成(cheng)型壓力(li)

為了生(sheng)產出(chu)合格的(de)鎂鈣(gai)砂,半成(cheng)品(pin)的(de)體積密度必須為2.0g/cm3。由(you)于鎂鈣(gai)砂是全由(you)細粉制成(cheng)的(de),壓(ya)力(li)過(guo)大時,會(hui)產生(sheng)彈性(xing)后效而層(ceng)裂。因此,成(cheng)型壓(ya)力(li)得(de)控制適當。

(3)燒結助劑

燒結劑(ji)能與MgO、CaO形成低熔物或連續固熔體(ti),能活化(hua)(hua)晶格(ge)、增加(jia)晶格(ge)缺陷,促進方鎂石晶體(ti)長大和物料的(de)燒結,從而(er)提高(gao)鎂鈣(gai)砂的(de)體(ti)積密度及抗水化(hua)(hua)性(xing)能。常用的(de)燒結劑(ji)主要有TiO2、Fe2O3、V2O5、CeO、ZrO2等。為(wei)(wei)了不影(ying)響(xiang)高(gao)溫(wen)使用性(xing)能,燒結劑(ji)的(de)加(jia)入(ru)量應根據原(yuan)料中(zhong)的(de)雜質含量確定,其量一(yi)般為(wei)(wei):0.5wt%~1.0wt%。

(4)原料的粒度

為了促(cu)進(jin)鎂鈣砂的(de)(de)燒(shao)結(jie)(jie),需要對原(yuan)料進(jin)行充分細磨。物料在機(ji)械(xie)力的(de)(de)作用下產生(sheng)扭曲,晶體表面和內部(bu)的(de)(de)結(jie)(jie)合鍵被破壞,晶格(ge)的(de)(de)增(zeng)長進(jin)一步增(zeng)大了結(jie)(jie)構(gou)缺陷(xian),使物料的(de)(de)比表面積極(ji)大地增(zeng)加(jia)。而(er)燒(shao)結(jie)(jie)時,這(zhe)些(xie)能量轉(zhuan)換(huan)為燒(shao)結(jie)(jie)的(de)(de)動(dong)能,從而(er)促(cu)進(jin)了燒(shao)結(jie)(jie)。

(5)原(yuan)料純度的(de)控(kong)制

主要是控(kong)制(zhi)(zhi)(zhi)Al2O3、SiO2、Fe2O3的(de)(de)含(han)量(liang)。鎂(mei)鈣(gai)砂中(zhong)的(de)(de)CaO能與(yu)Al2O3和(he)Fe2O3反(fan)應生成Ca4Al2Fe2O10(Tm=1415℃),該(gai)化學作用導(dao)致更低共(gong)熔點溫度在(zai)MgO-CaO的(de)(de)系統(tong)中(zhong)下降。因為該(gai)系統(tong)是穩定(ding)的(de)(de)液相,其(qi)抗腐蝕(shi)性會(hui)降低,即使該(gai)液相可以(yi)使MgO-CaO的(de)(de)燒(shao)結,也須(xu)使Al2O3和(he)Fe2O3的(de)(de)成分(fen)(fen)在(zai)系統(tong)中(zhong)受到(dao)控(kong)制(zhi)(zhi)(zhi)。通常Al2O3的(de)(de)含(han)量(liang)限(xian)制(zhi)(zhi)(zhi)在(zai)0.5wt%以(yi)內。SiO2會(hui)使低MgO/CaO比值的(de)(de)MgO-CaO-C的(de)(de)抗渣(zha)性能下降,而且產生Ca2SiO4和(he)Ca3SiO5在(zai)消耗MgO-CaO-C中(zhong)CaO的(de)(de)前提下,由(you)于在(zai)高溫下的(de)(de)CaCaO的(de)(de)所占的(de)(de)成份與(yu)SiO2雜質產生反(fan)應一部分(fen)(fen)生成Ca2SiO4,另一部分(fen)(fen)生成Ca3SiO5。在(zai)冷(leng)卻期間,Ca2SiO4產生晶型轉化且夾(jia)雜著體積膨脹(zhang),導(dao)致其(qi)粉(fen)碎。因此,必須(xu)控(kong)制(zhi)(zhi)(zhi)其(qi)所占的(de)(de)成分(fen)(fen)在(zai)1wt%之內。

(6)浸(jin)鹽處(chu)理

為了使MgO-CaO-C磚具有(you)更(geng)好(hao)的抗水(shui)(shui)化(hua)性(xing)(xing)能,在不影響使用(yong)的條件下,對合成(cheng)鎂鈣砂成(cheng)品進行縮(suo)聚(ju)磷酸(suan)鹽(yan)復合溶液處理(li)。縮(suo)聚(ju)磷酸(suan)根和與(yu)鎂鈣熟料表面的發生反應(ying),生成(cheng)了磷酸(suan)氫鈣和磷酸(suan)二氫鈣等不溶性(xing)(xing)磷酸(suan)鹽(yan)覆蓋層,提高了鎂鈣熟料的抗水(shui)(shui)化(hua)性(xing)(xing)能。

2、電熔(rong)鎂鈣砂的合成(cheng)

電熔鎂鈣砂是以天然菱鎂礦和白云石礦為原料,按照一定的比例混配,在2750℃以上的高溫熔融而成的。電熔鎂砂由于熔(rong)煉充分(fen),晶格(ge)完整,活性(xing)較小。其顯(xian)微(wei)結構(gou)特征為:在砂(sha)(sha)表面(mian)呈熔(rong)融狀態的(de)主晶相方(fang)鎂石(MgO晶粒:0.02?0.20mm)與呈彎(wan)曲薄膜(mo)的(de)方(fang)鈣石彼此相互包裹,且分(fen)布均(jun)勻、結構(gou)致密。MgO、CaO呈均(jun)勻分(fen)布的(de)三維(wei)網狀結構(gou),使之具有(you)較高的(de)耐(nai)侵蝕(shi)性(xing)和(he)抗水化性(xing)。電熔(rong)鎂鈣砂(sha)(sha)的(de)強度、抗渣侵蝕(shi)性(xing)能(neng)皆(jie)優于燒結鎂鈣砂(sha)(sha)。

(1)強度(du)對比:鎂(mei)(mei)鈣(gai)砂(sha)的強度(du)取決于(yu)體(ti)積密度(du)和(he)燒(shao)(shao)成(cheng)溫度(du)。體(ti)積密度(du)越(yue)高,則(ze)粉化率就越(yue)低;燒(shao)(shao)成(cheng)溫度(du)越(yue)高,則(ze)體(ti)積密度(du)就越(yue)大,強度(du)也就越(yue)高。電熔(rong)鎂(mei)(mei)鈣(gai)砂(sha)是經2750℃以上的高溫熔(rong)融而(er)成(cheng)的。在熔(rong)融狀態下,原料(liao)之間充分接(jie)觸反(fan)應,其堆(dui)積密度(du)幾乎達到更大。而(er)且,其熔(rong)融溫度(du)更遠遠大于(yu)二(er)步鍛燒(shao)(shao)的重燒(shao)(shao)溫度(du)(1700℃?1800℃),其晶粒較大,發育更完整(zheng)。可(ke)見,電熔(rong)鎂(mei)(mei)鈣(gai)砂(sha)的強度(du)要高于(yu)燒(shao)(shao)結(jie)鎂(mei)(mei)鈣(gai)砂(sha)。

(2)抗渣侵蝕性能對比:由于電熔鎂鈣砂的次晶相方鈣石和主晶相方鎂石具有高強度的結合,且燒結鎂鈣砂與其具有相同的抗渣侵蝕機理,導致填充在主晶相夾角處的為電熔鎂鈣砂與鋼渣產生化學反應的低熔物,不易生成大面積液相。故合成鎂鈣砂的抗渣性不如(ru)電熔鎂鈣(gai)砂的好。